24H专线全国服务:

400-685-2009

来源: 洁净厂房装修 阅读量:900 更新时间:2022-06-27

在医疗器械制造领域,生产工艺的每个环节都关乎患者生命安全,洁净厂房装修质量直接影响产品质量和监管合规性。厂房竣工后的系统化验证不仅是法定要求(GMP),更是洁净间装修验收的核心环节,决定了前期数百万投资能否转化为安全可控的生产力。本文将结合《医疗器械生产质量管理规范》(GMP)要求,详解专业洁净区厂房的验证全流程,并阐明高质量的GMP车间设计装修如何为顺利验收奠定基石。

一、验收根基:洁净厂房装修质量与GMP合规设计

医疗器械洁净厂房验收并非独立环节,而是前期洁净厂房装修与设计的终极考核。验证前必须确保:

1.GMP车间设计装修合规性

a.厂房布局必须严格遵循人流/物流分离、洁净梯度递减原则

b.墙面/地面材料(环氧自流坪、电解钢板)需提供材质证明及防静电检测报告

c.所有穿墙管道须采用不锈钢套管并做三级密封处理(关键泄漏防控点)

2.隐蔽工程预验收

在墙体封闭前,需完成:

a.风管保压测试(500Pa压力下泄漏率<0.5%)

b.水电管线焊口内窥镜检测(避免焊渣残留污染)

c.接地电阻测试(<1Ω,静电防控基础)

二、医疗器械洁净厂房核心验证流程(GMP标准)

整个验证流程围绕“洁净间装修验收”目标展开,分系统分层级确认:

阶段1:厂房基础设施确认(IQ)

重点核查GMP车间设计装修落地效果:

| 验收项 | 标准要求 | 验收工具 |

| 围护结构密封性 | 门/窗压差30Pa时漏风率<0.5% | 发烟仪+压差衰减测试 |

| 建材符合性 | 墙面材料耐腐蚀检测报告 | 材质证明文件审查 |

| 接缝处理 | 阴阳角R角≥50mm无死角 | 内窥镜视频记录 |

阶段2:净化空调系统验证(OQ/PQ)

洁净厂房装修的核心生命线系统:

a.高效过滤器PAO检漏:扫描检漏率≤0.01%(ISO 14644标准)

b.气流可视化验证:采用雾化示踪粒子验证A级区单向流

c.自净时间测试:≥0.5μm粒子浓度从ISO8级恢复到ISO5级时间<15分钟

阶段3:环境参数持续监测(PQ)

连续3个生产周期动态监测关键参数:

1.悬浮粒子(0.5μm/5μm双通道监测)

2.微生物沉降菌(φ90mm培养皿4小时取样)

3.压差梯度(核心区>缓冲间>走廊>一般区)

4.温湿度波动(温度±1℃, 湿度±5%RH)

数据达标红线:

万级洁净区≥0.5μm粒子需≤3,520,000个/m³

操作台面菌落总数≤5CFU/皿(按中国GMP附录1)

三、验收成败关键:设计、施工、验证的三位一体

通过北京天元世纪几百个医疗洁净项目经验,总结三大铁律:

1.GMP车间设计装修前置规避风险

设计阶段通过CFD气流模拟预测死区

提前备案材质证明(如无脱落型环氧树脂地坪检测报告)

2.洁净厂房装修过程介入验收

在彩钢板安装期间同步进行气密性抽检

风管安装后立即进行清洁度验证(内窥镜+白布擦拭)

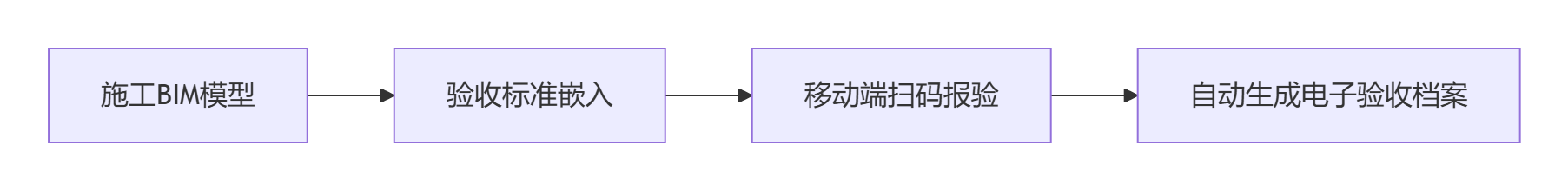

3.洁净间装修验收的数字化管控

结语:专业洁净厂房装修是验收通过的基石

医疗器械洁净厂房的验收绝非“事后补救”,而是贯穿GMP车间设计装修全生命周期的系统性工程。从设计初期的气流模拟、材料选型,到施工中的密封工艺控制,再到最终的洁净间装修验收数据闭环,每一步都需专业团队的精准把控。